軋輥模具作為工業(yè)生產(chǎn)中的重要工具,其制造和應(yīng)用在鋼鐵、有色金屬、塑料等行業(yè)的生產(chǎn)過程中具有不可或缺的地位。本文將就軋輥模具的制造工藝、應(yīng)用領(lǐng)域以及未來發(fā)展趨勢進(jìn)行探討。

一、軋輥模具的制造工藝

軋輥模具的制造工藝主要包括材料選擇、粗加工、熱處理、精加工和表面處理等環(huán)節(jié)。

材料選擇:根據(jù)軋輥模具的工作條件和使用壽命要求,選擇合適的材料是制造軋輥模具的基礎(chǔ)。常用的材料包括鑄鐵、合金鋼、不銹鋼等,不同的材料具有不同的物理和機(jī)械性能,適用于不同的軋制工藝和材料。

粗加工:粗加工的主要目的是去除材料毛坯大部分余量,為后續(xù)加工打好基礎(chǔ)。粗加工后,軋輥模具毛坯應(yīng)達(dá)到一定的幾何形狀和尺寸精度。

熱處理:熱處理是軋輥模具制造過程中必不可少的環(huán)節(jié),通過熱處理可以改變材料的內(nèi)部組織結(jié)構(gòu),提高軋輥模具的硬度和耐磨性。

精加工:精加工的目的是進(jìn)一步細(xì)化軋輥模具的幾何尺寸和表面粗糙度,使其達(dá)到設(shè)計(jì)要求。常用的精加工方法包括磨削、拋光等。

表面處理:表面處理可以提高軋輥模具的耐腐蝕性和耐磨性,常用的表面處理方法包括噴涂、滲碳淬火等。

二、軋輥模具的應(yīng)用領(lǐng)域

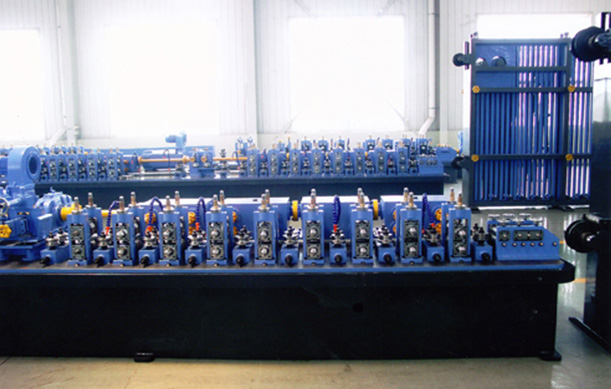

軋輥模具廣泛應(yīng)用于鋼鐵、有色金屬、塑料等行業(yè)的生產(chǎn)過程中,主要用于軋制各種規(guī)格的板材、管材和型材。在鋼鐵行業(yè),軋輥模具主要用于熱軋和冷軋機(jī)組的連續(xù)軋制,生產(chǎn)薄板、中板、厚板等;在有色金屬行業(yè),軋輥模具主要用于軋制各種規(guī)格的有色金屬板材和型材;在塑料行業(yè),軋輥模具主要用于塑料板的壓延和片材的成型。

三、未來發(fā)展趨勢

隨著工業(yè)生產(chǎn)的不斷發(fā)展和技術(shù)進(jìn)步,軋輥模具的發(fā)展趨勢主要包括以下幾個(gè)方面:

高精度化:隨著對(duì)產(chǎn)品質(zhì)量要求的不斷提高,軋輥模具的精度要求也越來越高。未來,高精度化將成為軋輥模具制造的重要發(fā)展方向。

為了提高生產(chǎn)效率和降低成本,軋輥模具將成為未來的發(fā)展趨勢。軋輥模具可以大幅提高生產(chǎn)效率,減少能耗和降低生產(chǎn)成本。

智能化:智能化是當(dāng)前工業(yè)生產(chǎn)的重要趨勢,軋輥模具的智能化制造可以提高生產(chǎn)效率和產(chǎn)品質(zhì)量,減少人工干預(yù)和人為誤差。未來,智能化制造將成為軋輥模具制造的重要發(fā)展方向。

復(fù)合化:隨著軋制工藝的不斷發(fā)展和多樣化,對(duì)軋輥模具的復(fù)合化要求也越來越高。復(fù)合化的軋輥模具可以滿足不同工藝和材料的需求,提高產(chǎn)品的多樣性和質(zhì)量。

手機(jī):139-3012-9261

手機(jī):139-3012-9261

郵箱:xiangyujixie001@163.com

郵箱:xiangyujixie001@163.com

工廠地址:河北省石家莊市趙縣天山工業(yè)園區(qū)

工廠地址:河北省石家莊市趙縣天山工業(yè)園區(qū)

Copyright ? 石家莊翔昱機(jī)械有限公司 版權(quán)所有

專業(yè)從事焊管生產(chǎn)線技術(shù)研發(fā)、焊管成套設(shè)備、焊管軋輥模具加工制造和銷售

掃一掃,關(guān)注我們